产品

FIB-SEM

Nanomanipulators

OmniProbeOmniProbe Cryo软件

AZtec3DAZtecFeatureAZtec LayerProbeTEM

Hardware

EDSUltim MaxXploreImaging

软件

AZtecTEM

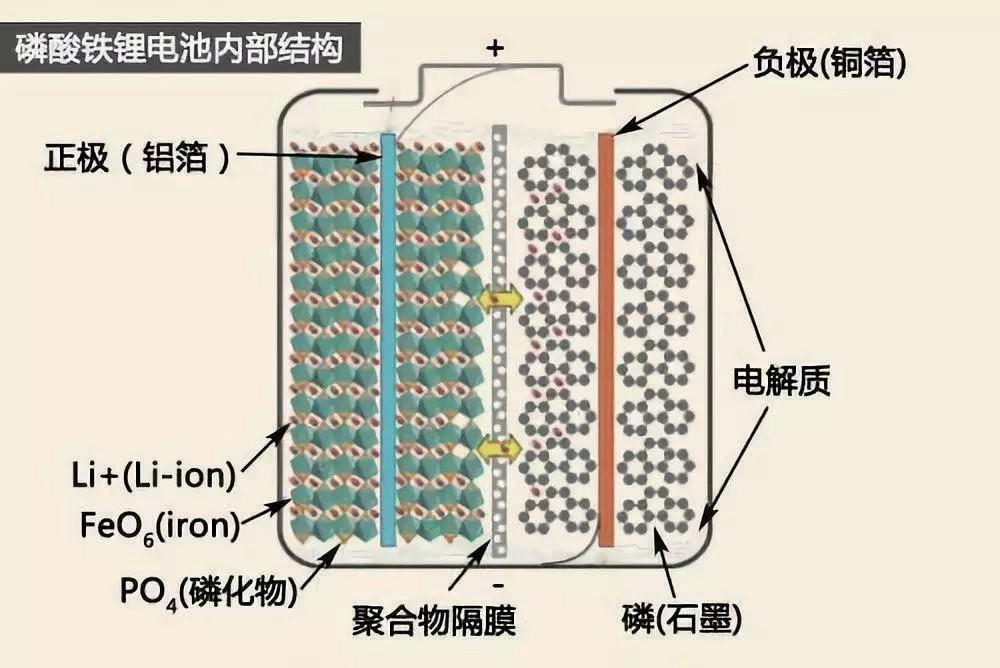

在锂离子电池中,正极材料、负极材料、隔膜、电解质和导电集流体是重要的结构组成部分,如图 1 所示。在常见的锂离子电池中,正极材料(如三元正极材料、磷酸铁锂)和负极材料(如石墨、石墨/氧化硅复合材料)分别粘附在铝箔和铜箔上,铜箔和铝箔起到承载电池活性材料及传输电子的作用。相较于铝箔,负极铜箔的密度要大得多,一直是锂离子电池减重以提高能量密度的对象。除了锂电领域外,铜箔也是覆铜板和印制电路板(PCB)的重要原料。在上述行业,铜箔均朝着轻薄化的方向发展。

按照生产工艺的不同,铜箔可分为压延铜箔和电解铜箔。压延铜箔采用轧制、热处理工艺获得所需的厚度和必要的力学性能。随着轻薄化要求越来越高,电解工艺替代压延工艺用于生产厚度在 8 μm 以下的铜箔,即电解铜箔。

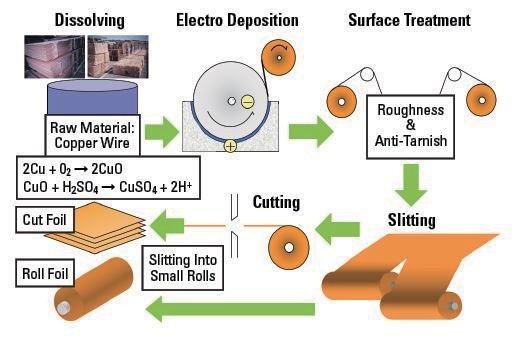

电解铜箔的生产工艺如图 2 所示,该工艺首先将原料铜溶解,制成硫酸铜溶液作为电解液。后续的电沉积工艺以不溶性材料(铅银合金或者涂层钛板等)为阳极,以光滑的不锈钢板(或钛板)滚筒作为阴极辊,阴极辊底部浸在硫酸铜电解液中恒速旋转。通入直流电后,电解液中的铜离子被还原成铜原子,沉积在阴极辊表面形成生箔。之后,对生箔进行粗化、固化、耐热、耐腐蚀、防氧化等表面处理,经过分切、检测后制成电解铜箔成品。铜箔的厚度由阴极电流密度和阴极辊的转速控制。紧贴阴极辊表面称为光面, 另一面称为毛面。在锂离子电池的生产工艺中,负极材料被涂敷在展开的铜箔上。所以,电解铜箔在满足厚度要求的同时,还需要控制显微组织使之达到所需的力学性能。

在材料科学中,成分和显微组织决定力学性能。电解铜箔为高纯铜,常见的固溶、相变、第二相、析出等强化机制无法在力学性能调控时发挥作用。因此,电解铜箔能够利用的强化机制有限,可以考虑的强化因素有晶粒尺寸、形变和织构。电解铜箔很薄,很难再通过形变引入位错来提高强度。不过,研究表明可以通过电沉积的参数来控制晶粒尺寸和织构类型及比例

[3,4]。准确地测量上述参数可以帮助研究人员建立工艺-显微组织-力学性能之间的联系。

公安机关备案号31010402003473

公安机关备案号31010402003473